MATERIAIS EMPREGADOS - FIBRA DE CARBONO

Um material polimérico compósito não metálico é chamado de 'fibra de carbono'. É composta por uma matriz (chamada de fase dispersa ou resina) que forma a peça, que contém uma fase de reforço ou dispersa, à base de fibras de carbono (cuja matéria-prima é o poliacrilonitrila). É um material muito caro, com altas propriedades mecânicas e leve. Como a fibra de vidro, é um caso comum de metonímia, no qual o nome completo de uma peça é fornecido, nesse caso, o nome das fibras que a reforçam.

Sendo um material compósito, na maioria dos casos - aproximadamente 75% - são utilizados polímeros termoendurecíveis. O polímero é geralmente resina epóxi, do tipo termoendurecível, embora outros polímeros, como poliéster ou éster de vinil também sejam usados como base para fibra de carbono, embora estejam caindo em desuso.

Propriedades principais:

-

Alta resistência mecânica, com alto módulo de elasticidade.

-

Baixa densidade, em comparação com outros elementos, como o aço.

-

Alto preço de produção.

-

Resistência a agentes externos.

-

Grande capacidade de isolamento térmico.

-

Resistência a variações de temperatura, mantendo sua forma, somente se a matriz termofixa for usada.

-

Boas propriedades retardantes de chama.

A fibra de carbono (FC) foi desenvolvida inicialmente para a indústria espacial, mas agora, à medida que o preço cai, foi estendida a outros campos: indústria de transporte, aeronáutica, esportes de alta competição e, ultimamente, encontramos a FC mesmo em carteiras e relógios de bolso.

O FC é composto por muitos fios de fios de carbono. Existem muitos tipos de FC com propriedades diversas, adaptados a muitas aplicações.

Para se ter uma ideia, basta comparar o FC com o aço:

Características F. Aço Carbono

Mod. Resistência à tracção 3,5 1,3

Resistência específica 2.0 0.17

Densidade 1,75 7,9

Sua resistência é quase três vezes maior que a do aço e sua densidade é 4,5 vezes menor. Em termos de módulo de elasticidade, existe uma ampla faixa de FC de 240 a 400.

Outras propriedades muito apreciáveis da fibra de carbono são a resistência à corrosão, o fogo e a inércia química e a condutividade elétrica. Com variações de temperatura, ele mantém sua forma.

A fibra de carbono é um polímero convertido em fibra. Na maioria dos casos, o FC permanece como carbono não grafitado. O termo fibra de grafite é justificado apenas quando os FCs são submetidos a um tratamento térmico de grafite (2000-3000 ° C), o que lhes confere uma ordem cristalina tridimensional, observável por raios-X.

Síntese de fibra de carbono

Um método comum de obter filamentos de carbono é a oxidação e pirólise térmica do PAN (poliacrilonitrila), um polímero usado para criar muitos materiais sintéticos. Como todos os polímeros, o PAN forma longas cadeias de moléculas, alinhadas para tornar o filamento contínuo. Quando o PAN é aquecido em condições de temperatura corretas, as correntes do PAN são unidas lado a lado, para formar fitas de grafeno.

O PAN ou seu copolímero é girado usando a técnica de fiação úmida. A técnica de fiação às vezes derretida também é usada. O primeiro passo é esticar o polímero para que fique paralelo ao que será o eixo da fibra e se oxide a 200-300 ° C no ar, um processo que adiciona oxigênio à molécula PAN e cria a estrutura hexagonal. O polímero que antes era branco agora é preto.

As fibras à base de PAN têm diâmetros variando de 5 a 7 mícrons. E os de alcatrão de 10 a 12 mícrons. O FC é classificado pelo número de filamentos, em milhares, dos quais o segmento consiste. Um FC de 3k (3000 filamentos) é 3 vezes mais forte que um de apenas 1k, mas também pesa 3 vezes mais.

Com esse fio, um tecido FC é tecido

Carbonização

Para obter uma fibra de alta resistência, o tratamento térmico de carbonização é usado: o PAN é aquecido a 2000-2500 ° C em uma atmosfera livre de oxigênio, as cadeias de polímeros são alinhadas para formar folhas de grafeno, fitas bidimensionais muito finas e uma resistência à tração de 5.650 N / mm2.

Graffiti

No tratamento térmico da grafitização, se aquecermos o PAN a 2500-3000 ° C, obtemos a resistência máxima do FC: 531.000 N / mm2.

Agora é a hora de tecer a fibra, formar chapas e tubos, que serão impregnados em uma resina epóxi em um molde. Depois que a resina é curada e endurecida, ela deve ser modelada mecanicamente para obter o produto acabado, por exemplo: a lâmina de uma hélice. Existem vários tipos de fibras, desde as temperaturas de tratamento:

A fibra de alto módulo: é a mais rígida e requer uma temperatura de tratamento mais alta. Seu módulo de elasticidade excede 300 e até 500 GPa. Melhor ainda, a "grafite" de cristal único possui um módulo de 1050 GPa. O módulo de elasticidade 390 GPa é 70 vezes maior que o das ligas de alumínio.

A fibra de alta resistência à tração: é carbonizada na temperatura que fornece a maior resistência à tração, com valores superiores a 300 GPa.

A fibra padrão: é a estrutura mais econômica e isotrópica. A rigidez é menor do que nos anteriores; A temperatura do tratamento é mais baixa. É comercializado como fibras curtas.

Fibra de carbono ativada: possui velocidade de adsorção 100 vezes maior que a dos carvões clássicos ativados. É obtido através da carbonização e ativação física e química de diferentes precursores: breas, rayon, poliacetatos, etc. Possui uma grande área de superfície específica e tamanho de poro muito uniforme. A fibra vem na forma de feltros ou tecidos.

Vapor produzido na fase de vapor: Essa fibra é obtida por um processo catalítico de deposição química da superfície na fase de vapor (em inglês: fibras de carbono moídas a vapor VGCF). Devido à sua variedade de tamanhos, eles são uma ponte entre o FC convencional e a nanofibra.

A fabricação de material compósito

A escolha da matriz afeta profundamente as propriedades do produto acabado.

Folhas finas de FC aderem ao molde, que assumem o formato de peça desejado. Alinhamos as fibras do tecido na direção mais conveniente, porque as fibras são anisotrópicas. Impregnamos o tecido FC com resina.

Na resina, colocamos outro tecido FC impregnado com resina, e assim por diante sobrepondo tecidos e camadas de resina FC.

É fácil ver que há muito trabalho especializado. Quanto mais intensas as cargas que o produto suportar, por exemplo: uma lâmina de helicóptero, mais cuidadosos seremos para alinhar a direção da fibra corretamente.

Finalmente aqueça a peça ou cure-a no ar. Exposto à água não sofrerá corrosão e é muito forte se comparado ao pouco peso.

Se houver bolhas de ar no molde, a resistência final será reduzida.

Matrizes ou resinas

As matrizes são termoestáveis ou termoplásticas.

A fibra não é usada por si só, mas para reforçar matrizes, por exemplo: a resina epóxi acima mencionada ou outros plásticos termoendurecíveis. Em algumas aplicações, a matriz é termoplástica.

Os termofixos

Esses polímeros são plásticos que curados a quente, ou outros meios, são transformados em um produto infusível e insolúvel. Eles são os mais utilizados (90%) em compósitos estruturais.

65% das matrizes termoestáveis são poliésteres não saturados.

A maior vantagem do termoestável é que eles têm uma viscosidade muito baixa e podem ser introduzidos nas fibras a baixa pressão.

A impregnação das fibras inicia a cura química, que produz uma estrutura sólida, é um processo realizado isotérmica. A reciclagem, na prática, não é possível.

Termoplásticos

O termoplástico é capaz de ser amolecido repetidamente pelo calor e endurecido pelo resfriamento. Pode ser facilmente reciclado, o que é muito importante no setor automobilístico. Sua resistência ao impacto é excelente.

Os termoplásticos oferecem a vantagem de que a moldagem não é isotérmica, ou seja: o plástico quente e fundido é introduzido no molde a frio e, portanto, são alcançados ciclos muito curtos no tempo.

Mas os termoplásticos polimerizados em fusão geralmente têm viscosidades entre 500 e 1000 vezes mais altas que os termofixos. O processo, portanto, exige altas pressões e aumento de custos.

Ultimamente existe o processo de monômero líquido. A vantagem do monômero líquido termoplástico (por exemplo, Cyclics PBT) é que ele é processado isotérmica (injeção, polimerização, cristalização e desmoldagem na mesma temperatura), como se fosse um termoestável.

O "fio híbrido" é o método mais recente de processamento de termoplásticos: o polímero é introduzido na forma sólida, como pó ou fibra, e é conseguido misturar-se com as fibras de carbono. O "fio híbrido" torna-se tecido ou outras formas têxteis, aplica-se calor e pressão suficientes, o termoplástico derrete e preenche a curta distância que o separa da fibra de carbono. Em seguida, a peça impregnada é resfriada e obtemos o composto sólido.

O molde sob pressão ou “O saco a vácuo” é excelente para produtos de qualidade: o molde de regata de vela, com seus tecidos FC impregnados, é introduzido em um saco de paredes impermeáveis e removemos o vácuo. As paredes flexíveis da bolsa pressionam fortemente o capacete e eliminamos as bolhas de ar. A interface do tecido FC e a resina também foram aprimoradas.

A fibra milagrosa

A Associação Japonesa de Fabricantes de FC chama isso: "Leve, forte e durável". Sem dúvida, possui um grande futuro industrial, mesmo fora da área do espaço aeronáutico. É o material tecnológico do século XXI, precursor dos nanomateriais. Preço alto, mas com tendência a cair.

Baixa densidade, excelentes propriedades mecânicas, eletricamente condutor, alto módulo de elasticidade e tração, resistente ao calor, baixa expansão térmica, estabilidade química, termicamente condutiva e também permeável aos raios X, uma propriedade importante em equipamentos médicos.

A indústria de transportes, especialmente aeroespacial, procura materiais compósitos (C / C) há décadas para substituir o metal. O objetivo é reduzir o peso do veículo e aumentar a eficiência.

A indústria de satélites e aeronaves militares assume a liderança; O alto preço do C / C não é um inconveniente. O X-32A, da Boeing, é um excelente exemplo.

As aeronaves comerciais já atingiram 10 a 25% do peso total da aeronave. Pela primeira vez, a Boeing agora nos oferece o 787, para 250 assentos, com 50% do peso em C / C, principalmente em fibra de carbono (FC).

Em artigos esportivos: varas de pesca, raquetes de neve, bicicletas, carros de fórmula 1, a fibra de carbono já é popular, embora seja cara.

A penetração continuará a aumentar até que os carros da série sejam alcançados.

Fora do transporte, na construção, um setor em que o peso é um pouco secundário, a fibra de carbono já é usada em pontes e passarelas. Ele ainda oferece vantagens econômicas sobre os métodos tradicionais.

A fibra de carbono é geralmente mais forte que Kevlar, ou seja, pode suportar mais força sem quebrar. Mas o Kevlar tende a ser mais difícil. Isso significa que ele pode absorver mais energia sem quebrar, ainda mais que a fibra de carbono.

Alguns tipos de fibra de carbono

-

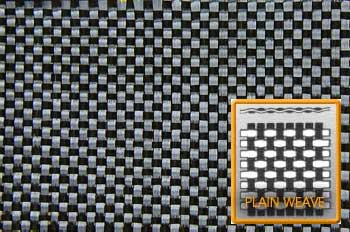

1x1 MALHA: Também chamado de fibra de carbono plana ou tafetá

-

2x2 MALHA: Também chamado de Twill Carbon Fiber ou Twill

Cookie preferences

Cookie preferences